Der Sinterofen – das »i«-Tüpfelchen für ästhetische Restaurationen

Die kubischen Zirkonoxide bringen die besten Voraussetzungen mit, um optisch zu überzeugen. Eine perfekte Ästhetik erhält man allerdings nur durch einen wohlgesteuerten Sintervorgang. Neben der Tatsache, dass unerwünschte Verfärbungen auftreten können (siehe vertieft dazu in unserem DD journal: https://www.dentaldirekt.de/de/dd-journal/dd-phoenix ), spielen vor allem die Sinterendtemperatur und die Befüllung des Ofens eine wesentliche Rolle.

Präzision in Bezug auf die exakte Sinterendtemperatur

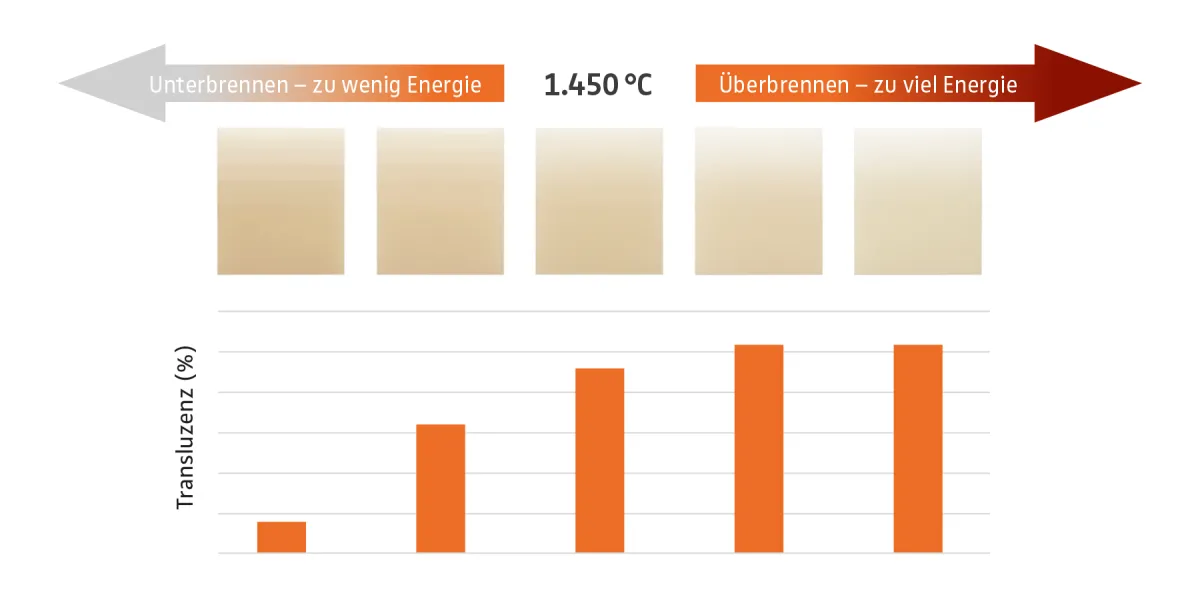

Mit steigender Sintertemperatur, und demnach erhöhtem Eintrag thermischer Energie, kommt es zu einem zunehmenden Kornwachstum, wodurch das einfallende Licht vergleichsweise weniger gestreut bzw. gebrochen und somit die Transluzenz erhöht wird. Weiterhin verändert sich das Chroma der Restauration, da die farbgebenden Stoffe aufgrund der erhöhten Temperatur anders in das Gefüge des Materials »eingebaut« werden.

So würde zum Beispiel eine zu niedrige Temperatur dazu führen, dass sich die einzelnen Schichten in einem Multilayer-Zirkon nicht richtig verbinden und die gewünschte Farbe nicht gebildet wird. Eine zu hohe Temperatur würde zu einem Verblassen führen. Abb. 1 macht den Einfluss der thermischen Energie anhand von rohlingshohen Proben aus DD cubeONE® ML in A3 deutlich

Abb. 1: Einfluss der Sinterendtemperatur auf die Optik/Transluzenz am Beispiel DD cube ONE® ML A3, gesinterte Proben in Rohlingshöhe – Stärke 1mm. Die chemische Zusammensetzung des DD cube ONE® ML ist so eingestellt, dass die ideale Farbe, Festigkeit und Transluzenz bei einer Endtemperatur von 1.450 °C erreicht wird. Die Farbe ist optimiert, um nach dem Glanzbrand (Glasur) eine Übereinstimmung mit der VITA®-Farbreferenz zu erhalten. Liegt die Endtemperatur unter 1.450 °C wirkt das Ergebnis dunkler und opaker und die einzelnen Kanten der Übergangsschichten werden sichtbar. Liegt die Endtemperatur über 1.450 °C wird das Ergebnis heller/blasser als gewünscht.

DD-Tipp:

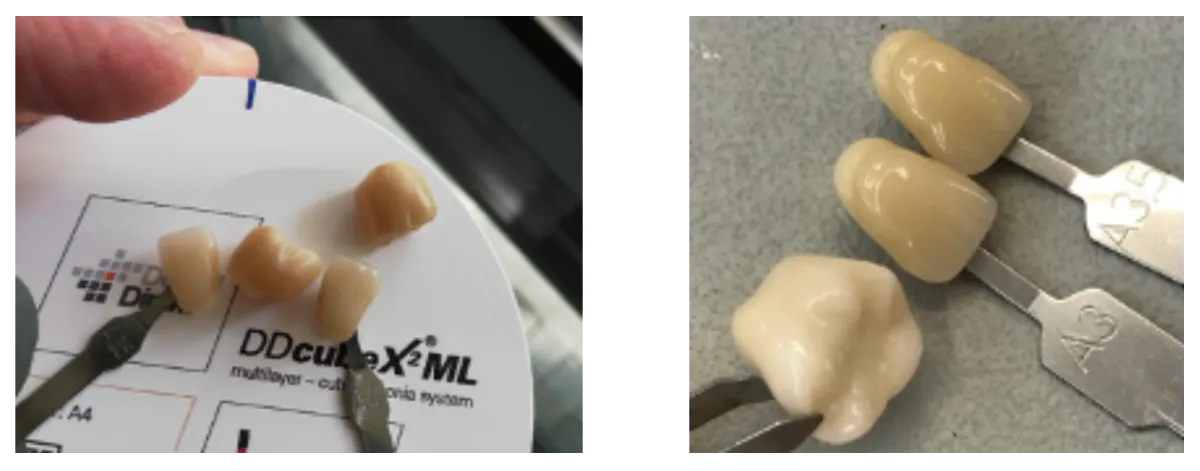

Eine Möglichkeit, die Brenngenauigkeit Ihres Sinterofens zu ermitteln, liegt im PTCR-Test (process temperature control ring). Der PTCR ist ein keramischer Ring, der während eines Sinterzyklus proportional zum Wärmeeintrag schrumpft. Der PTCR-Hersteller gibt für jeden Ring-Typ eine bestimmte Sinterkurve an, für die die Schwindung exakt bestimmt ist. Vor dem Hintergrund des Endmaßes des Rings lässt sich anhand von Temperaturtabellen mit einer Genauigkeit von +/- 10°C die Ofen-Endtemperatur ermitteln. Falls nötig, kann mit den gewonnenen Erkenntnissen der Ofen neu kalibriert werden, damit böse Überraschungen, wie sie in Abb. 2 dargestellt sind, vermieden werden können.

Abb. 2: Unterbrenn-Beispiel: DD cubeX2® ML-Krone in A4 (links), Überbrenn-Beispiel: DD cube ONE® ML-Krone in A3 (rechts)

DD-Tipp:

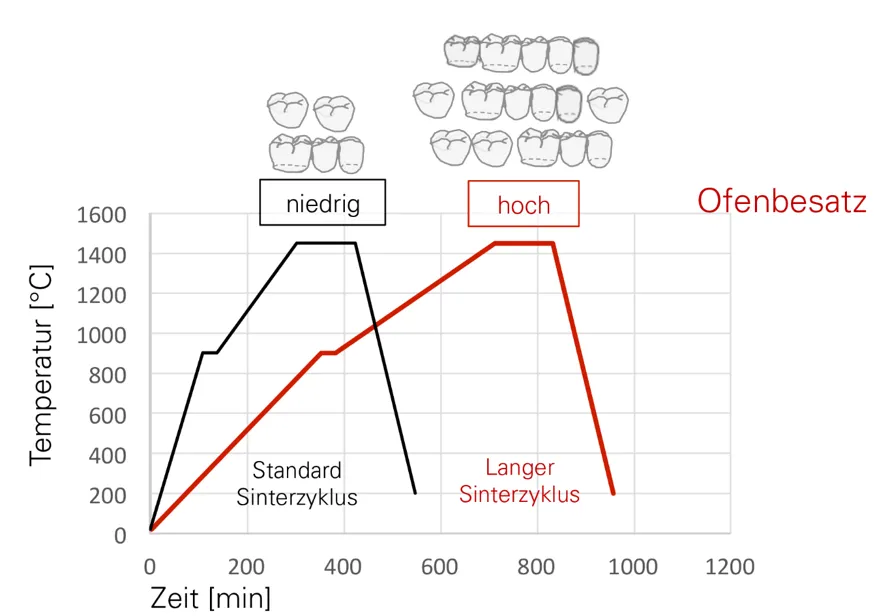

Bei einem hohen Ofenbesatz und/oder massiven Konstruktionen empfiehlt es sich, ein Sinterprogramm mit längeren Aufheizphasen zu wählen (siehe Abb. 3). Langsamere Aufheizraten können helfen, gleichmäßige Ergebnisse von Brand zu Brand zu erreichen.

FAZIT

Da der Sinterprozess – wie dargelegt – einen erheblichen Einfluss auf die Farbe, Transluzenz und Reproduzierbarkeit der Zirkonoxid-Arbeit hat, zahlt sich die Investition in einen hochwertigen und verlässlichen Sinterofen aus.

Mit unserem AUSTROMATTM 674iTM »ONLINE EDITION« erhalten Sie ein »i«-Tüpfelchen

- Hochtemperaturofen bis 1.560 °C

- Sintern, Glasieren und Kristallisieren unter Atmosphäre in einem Gerät

- Speed-Zyklus-Programmierung

- Platz für alle gängigen Brückengrößen oder bis zu 40 Einheiten in einer Ebene (Ø 100mm)

- Zweite Sintereben optional

»Der richtige Sinterofen macht für Ihre Arbeit und Konstruktionen den Unterschied. Die Online-Konnektivität des AustromatTM 674iTM ermöglicht es mir Sie als Kunden noch effektiver zu beraten, indem ich auf die Parameter Ihres Ofens direkt zugreifen kann – das ist für mich Support 4.0.«