3D-Druck ist in aller Munde ...

... aber noch nicht als Zahnersatz.

Beitrag von Nadine Heilemann,

Produktmanagerin

Dass der 3D-Druck eine wichtige Rolle in den Prozessketten der zukünftigen, digitalen Zahntechnik und -medizin spielen wird, ist vorhersehbar. Aber wo stehen wir heute und was ist technisch wirklich möglich?

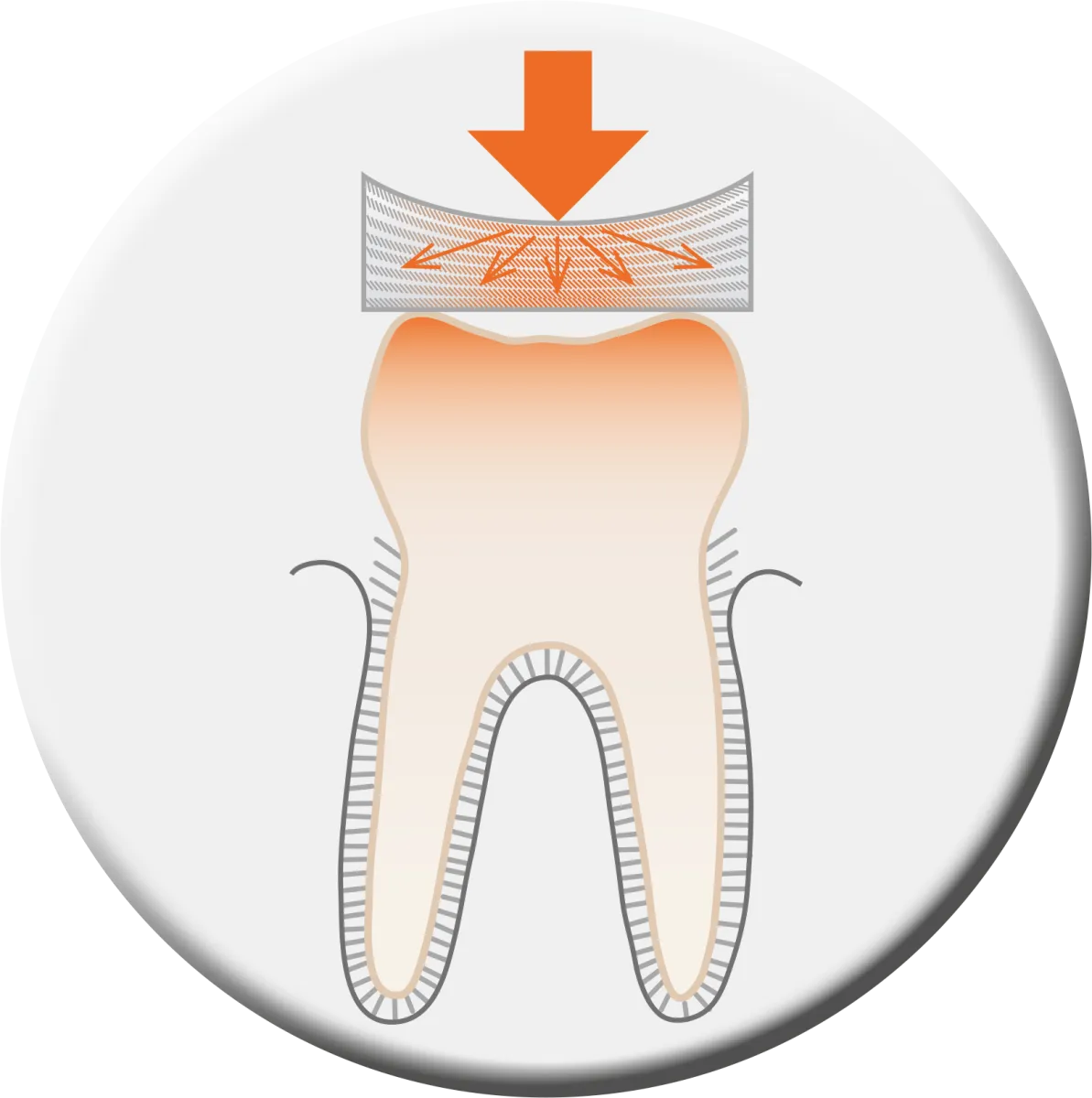

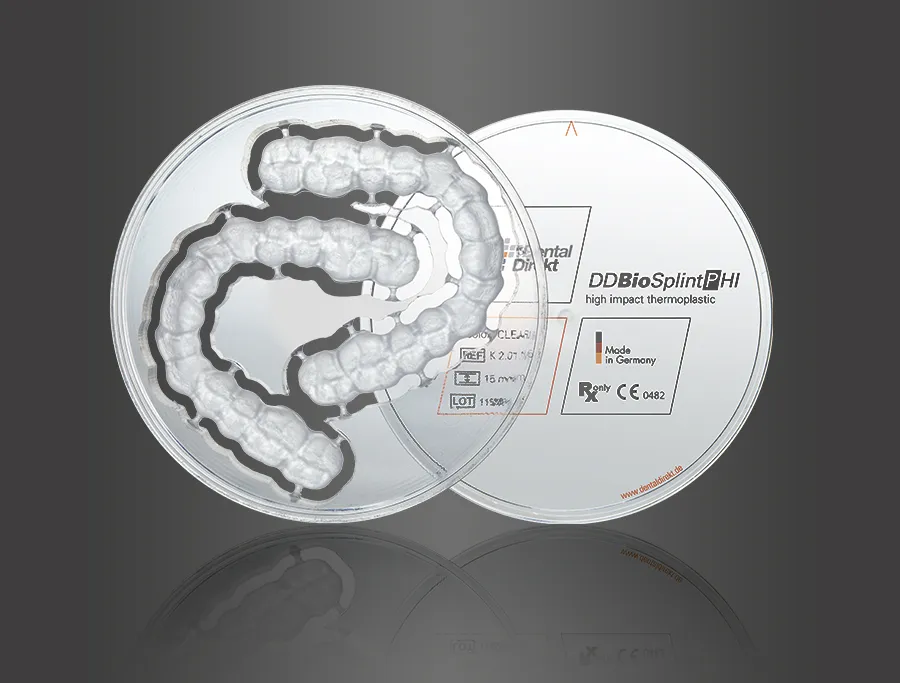

Es gibt etliche dentale Indikationen, die interessant für die additive Fertigung sind. Die Euphorie und Investitionslust, die noch vor ca. drei bis vier Jahren vorherrschten, scheinen allerdings etwas abgekühlt zu sein. Eine gewisse Ernüchterung in Bezug auf gedruckte, polymerbasierende Medizinprodukte ist eingetreten. Der Mundraum ist eine »feindliche« Umgebung und stellt hohe Anforderungen an die Zahnersatzmaterialien. Neben der Passung sind es insbesondere eine gute Körperverträglichkeit, Mechanik und Langlebigkeit, die zahntechnische Konstruktionen aus dem 3D-Drucker erfüllen müssen.

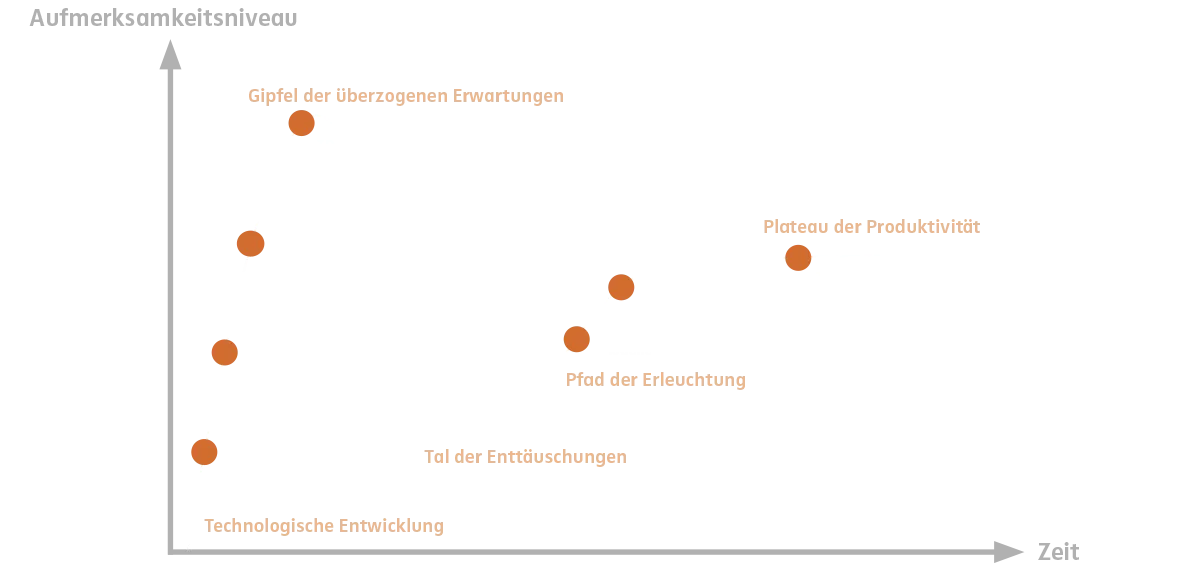

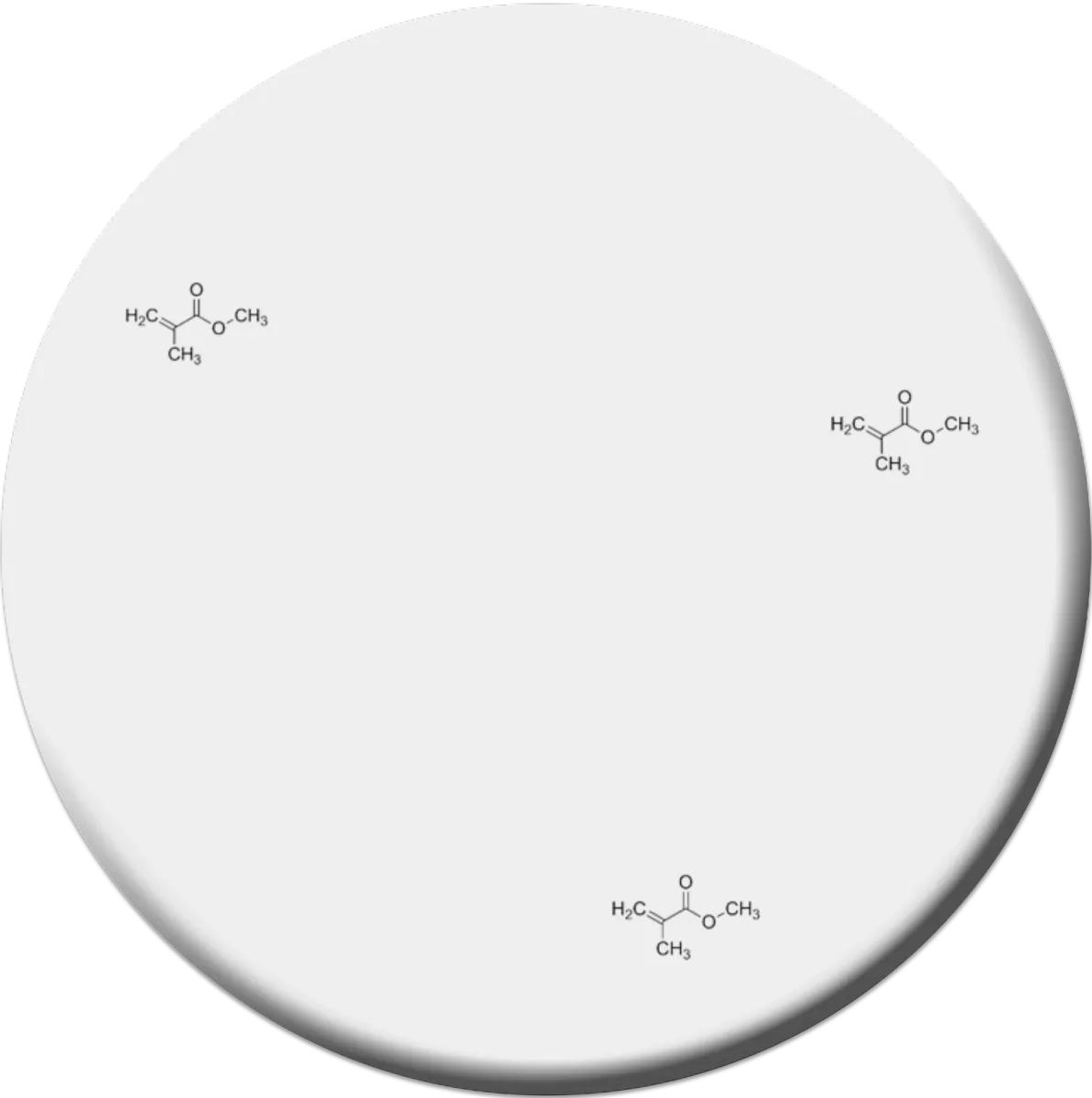

Erläuterung zur Abbildung:

Der Hype-Zyklus stellt die unterschiedlichen Phasen der öffentlichen Aufmerksamkeit dar, die eine neue Technologie bei deren Einführung durchläuft. Bezüglich des 3D-Drucks lässt sich das Folgende festhalten: Die Erwartung, man könne auf Anhieb Medizinprodukte drucken, die in puncto Mechanik, Körperverträglichkeit und Ästhetik mit gefrästen Konstruktionen mithalten können, ist - vorerst - enttäuscht. Besonderen Sinn ergibt dagegen der 3D-Druck zum Herstellen von zahntechnischen Modellen, also von Nicht-Medizinprodukten.

Phase 1: „Technologische Entwicklung”: Der Auslöser ist die Einführung oder Bekanntmachung einer neuen Technologie.

Phase 2: „Gipfel der überzogenen Erwartungen”: Die neue Technologie erzeugt viel Aufmerksamkeit und hohe Erwartungen.

Phase 3: „Tal der Enttäuschungen”: Erwartungen werden nicht erfüllt (Drucken von Medizinprodukten, z.B. Aufbissschienen), Aufmerksamkeit lässt nach.

Phase 4: „Pfad der Erleuchtung”: Trotz abgenommener öffentlicher Aufmerksamkeit wird die Technologie weiterentwickelt und findet ihre Anwendungsbereiche (Nicht-Medizinprodukte, z.B. Modelle).

Phase 5: „Plateau der Produktivität”: Technologie ist anerkannt, etabliert sich in den Anwendungsbereichen und reift weiter aus.

Quelle: Edelhoff D., Güth J.-F., Trimpl J., Schweiger J., 3D-Druck in der Zahnheilkunde – zwischen Hype und Produktivitätssteigerung, in: BZB 9/2018, S. 46 - 55. Einschätzung der Autoren über den Stand der Einzelanwendungen anhand einer Modifikation des Gartner Hype Cycles in Bezug auf die Anwendung des 3D-Drucks in der Zahnheilkunde.